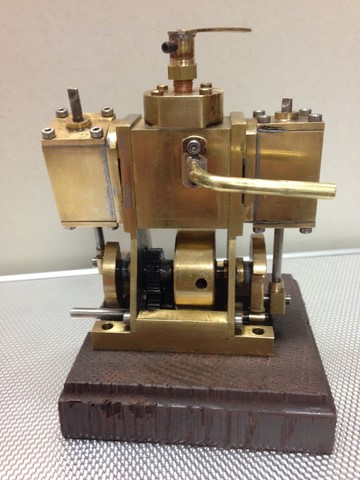

Bi-cylindre oscillant à double effet de 12 cm3

Introduction

Réalisé sur la base d'un plan de Bernard Rétif.

La construction a débuté vers le mois d'octobre 2012 après avoir cherché quel type de machine était à la portée d'un débutant comme moi, pas trop mal outillé.

Mon choix s'est porté sur ce type de moteur après exploration de bon nombre de plans, pas toujours faciles à comprendre (l'exactitude des représentations de dessins industriels laissant parfois à désirer);

S'en suit l'achat de matières premières, laiton, inox, visserie etc. et les premières pièces sortent des machines.

Le bâti

A priori simple malgré les formes complexes ... d'après le descriptif :!:

En tôle de laiton de 2 mm d'épaisseur, plusieurs points sont particulièrement à surveiller:

- Les cotes générales d'entraxes des perçages, sans quoi rien ne tombera en face (gênant pour le passage de la vapeur, le vissage sur le bloc de distribution etc.)

- Le parallélisme des entraxes vilebrequin / arbre moteur

Ainsi, après quelques expériences malheureuses sur ces pièces, il faut impérativement:

1) - Travailler les 2 flancs du bâti moteur en même temps, en contre-perçage.

2) - Les bagues en laiton qui reçoivent les deux axes en inox (vilebrequin et arbre moteur) devront elles aussi être travaillées en même temps (au moins deux à deux). Les perçages seront ainsi parfaitement alignés !

La méthode utilisée:

- Un rond de laiton de 10 mm de diamètre et 45 mm environ de long ...

- Perçage à la cote de 4 mm sur toute la longueur du rond de laiton

- Usinage de l'épaulement de diamètre 8 sur 3,5 mm de long

- Tronçonnage à la scie à main à environ 8 mm de longueur (la face sciée sera dressée une fois les 4 pièces réalisées)

et 3 fois de suite la même opération:

- Dressage de la face du rond encore dans le mandrin,

- Mise au diamètre de 8 sur une longueur de 3,5 mm

- Tronçonnage

Il reste à dresser les faces sciées des 4 pièces, on sait ainsi qu'elles seront toutes strictement identiques quant aux axes de perçage et faces d'appui sur les flancs!

Pour la mise en place et la soudure des bagues: Positionner les bagues sur les flancs du bâti, enfiler les axes au travers des bagues et souder. Tout sera alors (normalement) parfaitement aligné !

Si le bloc de distribution est déjà usiné, je pense que fixer les flancs sur celui-ci avant la soudure ne sera que meilleur.

3) - Faire attention à la précision des côtes de perçage concernant les trous de fixation des flans du bâti vers l'embase de fixation du moteur: les trous sont TRES près du bord et les têtes de vis peuvent gêner lors du montage.

Le bloc de distribution

Aucun problème réel quant à sa fabrication.

Le plan fait peur ... la représentation des différentes faces sur le dessin ne respecte pas le standard du dessin industriel (vue de dessous au dessus, vue de droite à gauche etc...), c'est perturbant.

Néanmoins, suivre l'ordre proposé d'usinage des faces et tout va bien !

Pour l'occasion, achat d'une pinnule de centrage: ça aide à la précision !

Dernier détail: les perçages du dessus (pour l'inverseur) sont absolument à mettre en concordance avec ce dernier. Si on n'a pas lu toute la notice avant de se lancer, il y a de fortes chances pour que l'on omette cet aspect L'idéal serait de procéder en contre perçage mais il faudrait alors maintenir en position le bloc de distribution et l'inverseur; ce qui n'est assuréent pas simple.

Les cylindres

Banzaï ...

Le plan propose deux versions: une première avec des cylindres faits dans du tube de cuivre 14x16, une seconde dans un carré de laiton.

J'ai tenté la première version ... Le problème est que le support de ces cylindres est concave et d'une épaisseur finale de 1,5 mm; Le débutant que je suis n'ose pas s'attaquer à ce type de pièce (normalement). Je l'ai fait ... mais l'imprécision de l'étau de l'époque (voir section "fraisage") n'a rien permis de bon;

Zou, passage à la version "carré de laiton", beaucoup moins esthétique mais facile a réaliser (normalement toujours ...).

Tentative de perçage des cylindres au tour, mandrin 3 mors (voir section "tournage"): bof, centrage moyen, pas facile de trouver le tube pour mettre la pièce carrée etc. !

Perçage vertical dans la fraiseuse, avec une fraise diamètre 14 ... Nickel ! (reste à voir comment je pourrai roder l'intérieur des cylindres ...)

Fabrication des "chapeaux" de cylindre:

A partir d'un carré de laiton (encore), pris au tour. J'ai ainsi perfectionné la technique du carré dans un mandrin 3 mors avec un tube d'alu qui ne se déforme pas au serrage !

A partir d'une "grande" longueur de carré: usinage de l'épaulement, sciage de la pièce à une cote de 5 mm environ, retournement de la pièce et dressage de la face. (la pièce est maintenue dans le tour grâce à l'épaulement réalisé).

Perçage des 4 trous pour le serrage de la pièce sur le cylindre.

Evidemment, les trous tombent en face (avec un peu de précision), mais comme les chapeaux ne sont pas usinés avec les blocs cylindres, tout n'est pas parfaitement aligné. C'est fonctionnel mais moins joli !

J'envisage de refaire les cylindres et leurs chapeaux en les usinant en même temps au tour: 1 longueur de 25 ou 30 mm,

Perçage des 4 trous en angle destinés au vis en angle (diamètre de celui des taraudages !)

Reprise au tour et dressage d'une face et de l'épaulement

Perçage du plus petit diamètre - 3 mm (celui des chapeaux) sur toute la longueur de la pièce

Tronçonnage du chapeau etc.

A suivre ... si je le fais !

Octobre 2013: Dernière nouvelle après essais du moteur terminé à l'air comprimé: il est indiqué de faire tenir les cylindres sur le bloc de distribution avec une vis "noyée" et le ressort.

En regardant de prêt, la vis en appui sur le ressort n'est pas "droite"; Ca a pour effet d'écarter les cylindres de la glace lors de l'oscilation. J'ai agrandi ces perçages d'au moins 1 mm.

De plus, après quelques tours du moteur à l'air, les vis de maintient partaient ! J'ai mis du frein filet sur les vis et tout va mieux.

Les pistons

Encore une belle galère !

D'après les experts du club, il est préférable de les faire en 2 parties, avec coupelles de téflon. Sinon, l'usinage devra êtrre des plus précis et le risque de ne pas être exactement dans l'axe est grand.

Les pistons, dont chaque partie fait 2 mm d'épaisseur, seront pris dans de la tôle de laiton (plus simple pour obtenir 2 surfaces parallèles). Le problème majeur consiste à centrer correctement les trous pour l'assemblage: exactement l'un en face de l'autre, sur un diamètre très précis sinon le taraudage réalisé ne permettra pas le passage des têtes de vis par rapport à l'axe; Finalement, j'ai procédé de la sorte:

- dessin des 4 demi-pistons sur la tôle de 2 mm.

- perçage de l'axe sur chaqun

- Pointage des trous sur 2 demi-pistons

- découpe grossière des 4 demi-pistons

- Soudure de 2 demi-piston sur un axe

- Reprise au tour pour le diametre et façonnage des arrondis

- Perçage des passages de vis / taraudage

- Montage sur l'arbre définitf (soudure à l'étain) et assemblage de la coupelle supérieure avec les joints

Ne pas oublier que les coupelles ainsi usinées seront à positionner dos à dos !

Axes des pistons et chapes

Rien de bien compliqué pour les axes:

--> Inox de 3 fileté en son extrémité pour recevoir les chapes.

A cette occasion, je me suis fabriqué un porte-filière de tour. Très utile pour réaliser des filetages parfaitement dans l'axe de la pièce usinée (voir cet accessoire sur le site).

Une petite astuce qui n'est pas mentionnée sur le plan: les axes de pistons devront recevoir les chapes par vissage; Autrement dit, il faut faire tourner l'axe pour insérer la chape qui sera quant à elle solidaire des vilebrequins. Pour faire tourner cet axe, réaliser en son extrémité deux méplats qui permettront une prise de pince.

Les chapes: de toutes façons, si le perçage des chapes (pour recevoir l'axe du vilebrequin) n'est pas parfaitement perpendiculaire à l'axe du piston, il y aura un point de blocage lors de la rotation des cylindres. J'ai du les refaire de nombreuses fois ! Pour aller plus vite et sans contraintes, j'ai finalement réalisé les chapes dans un plat de laiton beaucoup plus grand que les pièces finies. Ca permet à minima de placer cette pièce de laiton bien parallèlement / perpendiculairement dans l'étau pour les opérations d'usinage réalisées à la fraiseuse: mettre le plat de laiton "debout" dans l'étau et vérifier l'équerrage / Percer au diamètre adapté pour réaliser le TARAUDAGE en bout / Baculer la pièce et la mettre "alongée" (vérifier là encore l'équerrage) et percer au diamètre des axes de vilebrequin.

Coupelles de téflon pour cylindres

Elles ont été réalisées dans un mode plutot ... artistique;

N'étant pas parvenu avec la méthode de l'emporte pièce, j'ai finalement réalisé celles-ci en les traçant sur le PTFE et en découpant grossièrement aux ciseaux les rondelles. <Elles sont ensuite montées en place, insérées dans les cylindres en les faisant affleurer de chaque coté puis découpées suivant le pourtour à l'aide d'un cutter.

Le passage de l'axe aura été percé avec un forêt inférieur de 2 à 3 dixièmes au diamètre de l'axe des pistons.

Les vilebrequins

Rien de pire ... Tout dépend de la précision de la perpendicularité des axes!

Il est indiqué de souder les arbres du vilebrequin à leur place. Le problème est que lors du monatge, les axes sont toujours "flottants" dans leur logement. Jamais la précision de la soudure n'a permis le montage perpendicuaire des axes.

J'ai donc du refaire les pièces en perçant finalement à 3,9 le logement des arbres diamètre 4. Usinage de l'extrémité légèrement conique et montage en force dans l'étau (avec précaution, minutie etc): impec' !

Si l'arbre n'est pas perpendiculaire, l'embiellage ne tournera pas rond, les cylindres se décolleront des glaces à un moment de leur rotation. Autrement dit, le moteur ne tournera pas. De plus, les glaces vont s'abimer etc.

L'arbre d'hélice

Assez simple.

Mais comme indiqué sur le plan, comment percer un trou de diamètre 1mm dans un rond d'inox sans casser le forêt ?

Du coup, méplat sur l'arbre et vis sans tête sur l'embout d'arbre moteur.

Les pignons

De chez l'Octant;

Plusieurs choses à noter:

Le diamètre 3 d'origine de l'axe des pignons est à reprendre en diamètre 4. Il faut être extrémement précis pour ne pas provoquer de faux rond dans la rotation du pignon.

Fixation sur l'arbre: perçage et taraudage pour insérer une vis de blocage sans tête. Un méplat sera fait sur l'arbre pour assurer un bon serrage.

On voit après montage l'importance d'avoir percé et contre percé les 2 montants du bâti simultanément: au moindre défaut les dents des pignons sont trop proches et frottent, provoquant un point dur.

J'ai été confronté au problème et ai tenté d'y remédier à la pâte à roder: pas suffisant !

J'ai fini par monter le tout, maintenir l'arbre dans le mandrin du tour et donner un coup de lime sur la denture... Peut-être pas ortodoxe mais efficace...

Notes

Oct. 2013: le moteur est pratiquement terminé d'un point de vue usinages; Des tests de foncitonnement ont été menés avec succès mais ... à l'air comprimé. Il me reste à réaliser l'inverseur et quelques raccords pour "brancher" la vapeur.

Nov 2013: La machine est terminée mais sera finalement trop gros pour la chaloupe envisagée... Il va me falloir trouver un autre modèle à usiner.